1. General

El Transportador de Módulos Autopropulsado es un vehículo de uso especial con un sistema de elevación y descenso operado hidráulicamente, adecuado para transportar cargas pesadas, como secciones prefabricadas dentro de un astillero. El transportador puede desplazarse debajo de cargas soportadas por pedestales, elevar la carga mediante el sistema de elevación, transferirla a cualquier ubicación deseada y depositarla sin necesidad de una grúa u otro equipo de elevación. Puede ser controlado por una sola persona. El diseño incorpora todas las precauciones de seguridad más recientes para garantizar un funcionamiento eficiente.

1.1. Nombre

SUPRO - Transportador de Módulos Autopropulsado

1.2. Cantidad

La cantidad de dispositivos principales y accesorios se muestra en la tabla 1 y la tabla 2.

1.3. Alcance de los trabajos

Es un proyecto llave en mano. Según los requisitos del acuerdo, el oferente ofrece un conjunto de productos de calidad. El proyecto incluye diseño, fabricación, puesta a punto previa a la instalación, preaceptación antes de salir del taller, embalaje, entrega, descarga, inspección, puesta en marcha de la instalación, prueba de conducción, aceptación final y entrenamiento de operación posterior al servicio.

1.4. Contenido del proyecto

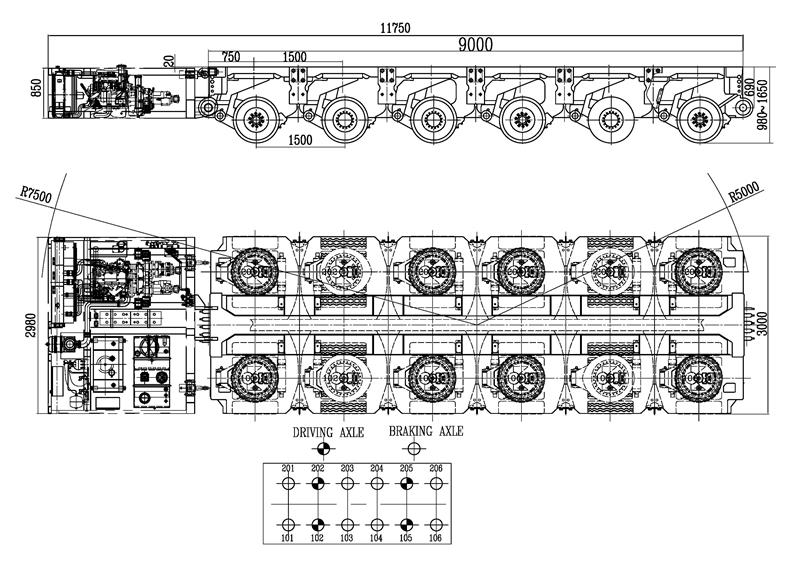

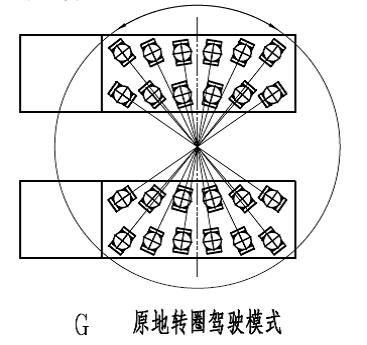

Este proyecto consta de dos conjuntos de transportadores de módulos autopropulsados de 6 ejes, que incluyen 2 conjuntos de Unidad de Grupo de Potencia (UGP), 2 conjuntos de módulos de 6 ejes sin potencia. Y hay otro conjunto de UGP de repuesto. La disposición general se muestra en la figura 1.

2. Condiciones de funcionamiento

Temperatura ambiente: -25°C a 55°C.

Humedad relativa: ≤ 92%,

Escala de viento: ≤ 6

Estado del suelo: Pavimento asfáltico o carretera de concreto (arrastre rodante según 0.018-0.020) o carretera de tierra apisonada (arrastre rodante según 0.025-0.035)

3. Parámetros técnicos

La configuración del transportador de módulos autopropulsado de 6 ejes se muestra en el dibujo 1, 1 conjunto de UGP + 1 conjunto de unidad de módulo de 6 ejes.

3.1 Parámetros técnicos generales de la unidad de módulo de 6 ejes

Ejes--------------------------------------------------------------6

Longitud de la plataforma (mm)------------------------------9000

Ancho de la plataforma (mm)--------------------------------3000

Altura de la plataforma (mm)--------------------------------980~1650

Masa total máxima (kg)-------------------------------------204,000

Peso en vacío (kg)--------------------------------------------24,000

Peso de carga nominal (kg)--------------------------------180,000

Carga por eje (kg)---------------------------------------------34,000

Carga por suspensión (kg)------------------------------------17,000

Número de ejes de tracción----------------------------------2

Cantidad de suspensiones de tracción-------------------------4

Velocidad (descarga km/h)-----------------------------------8

Velocidad (carga completa km/h)------------------------------3

Capacidad de pendiente (%)----------------------------------9

Compensación hidráulica (mm)-------------------------------670

Ángulo de las ruedas (°)--------------------------------------±110

Fuerza de tracción (kN)---------------------------------------360

Fuerza de frenado (kN)----------------------------------------348

Distancia entre ejes (mm)------------------------------------1500

Trocha de las ruedas (mm)-------------------------------------1800

Radio de giro (mm)---------------------------------------------4847

Cantidad de neumáticos---------------------------------------48

Especificación de los neumáticos-----------------------------215/75 R17.5

Sistema eléctrico (V)------------------------------------------28

Control remoto--------------------------------------------------Radio

Tipo de suspensión---------------------------------------------Soporte hidráulico de 3 o 4 puntos

Tipo de dirección------------------------------------------------Dirección eléctrica hidráulica combinada

Tipo de chasis---------------------------------------------------Estructura en forma de caja

Sistema de frenado----------------------------------------------Sistema de frenado de diafragma de doble tubo con resorte de membrana

3.2 Parámetros de la Unidad de Grupo de Potencia (PPU)

Largo (mm) x Ancho (mm) x Alto (mm)----------------------2750 x 2980 x 850

Ángulo de elevación (°)-------------------------------------6

Carga muerta (kg)-------------------------------------------5000

Fabricante del motor-----------------------------------------CUMMINS

Tipo de motor--------------------------------------------------ISDe 180 30

Potencia del motor (kW/rpm)-------------------------------132/2500

Norma de emisión--------------------------------------------GB/III

Volumen del tanque de combustible (l)---------------------280

Volumen de aceite hidráulico (l)-----------------------------600

Presión máxima de funcionamiento del sistema de tracción (bar)---420

Presión máxima de funcionamiento del sistema de dirección (bar)---350

4. Configuración principal

4.1 UGP

La UGP está compuesta por el motor, caja de transferencia, filtro, radiador de calor, interenfriador, enfriador de aceite, bomba variable, tanque de combustible, tanque de aceite hidráulico, batería, etc. También se encuentran las válvulas hidráulicas eléctricas de control de dirección y elevación en la UGP.

4.2 Chasis

El chasis es la parte principal de la carga y está diseñado según la condición de carga más peligrosa con un coeficiente de seguridad de 1.3. Las partes principales de rodamiento (como la viga y la placa plana) se adaptan a una estructura de viga en forma de caja y se sueldan con chapa de alta calidad (HG785), resistencia a la tracción: 685MPa. Se instala una placa de cubierta desmontable en la superficie del transportador.

4.3 Sistema hidráulico

El sistema hidráulico está compuesto por los sistemas de tracción, dirección y suspensión. La bomba de aceite variable adapta la técnica hidráulica variable que puede mejorar efectivamente la velocidad de conducción. Se utiliza el control de voltaje constante en la bomba de aceite de dirección. Bajo alta presión, hay una menor displacemen

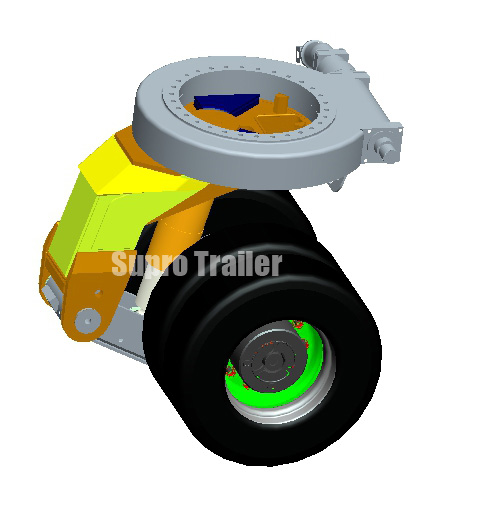

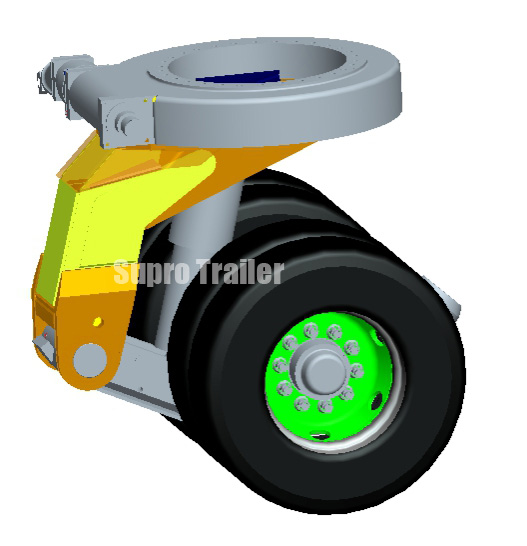

4.6 Estructura de dirección

Se equipa un transductor de ángulo para cada suspensión. Cuando se desplaza la palanca de operación deslizante, el control remoto envía una señal de dirección y los controladores calculan el ángulo teórico de cada suspensión según el modo de dirección establecido. Luego, el controlador calcula la apertura de la válvula comparando la señal de retroalimentación del transductor de ángulo y el valor teórico. Finalmente, el motor hidráulico mueve la suspensión para que se dirija a la posición correcta.

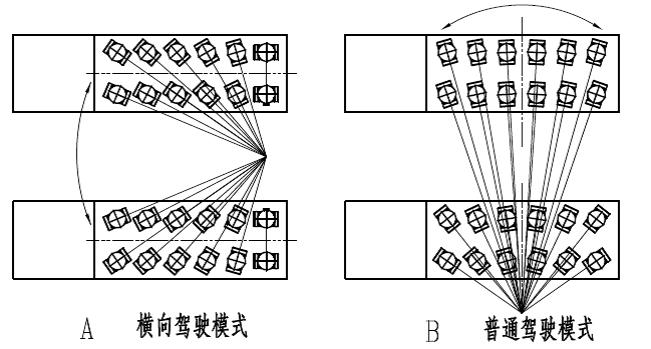

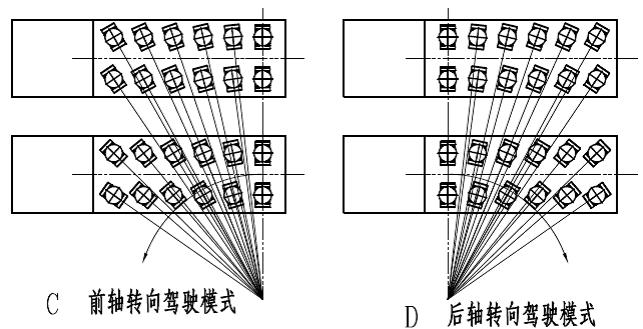

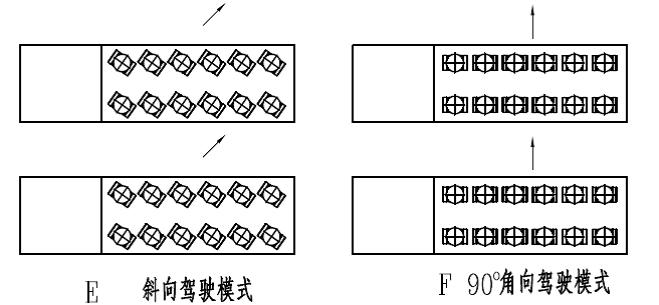

Existen siete modos de dirección: conducción en cangrejo, conducción normal, dirección del eje delantero, dirección del eje trasero, conducción oblicua, conducción a 90°, conducción en círculo en un punto. Y se pueden configurar otros modos de conducción según los requisitos del cliente. Los modos de dirección en tándem son los mismos (ver dibujos 5 y 6). Si la desviación de dirección es superior a 8°, el sistema de dirección se bloqueará y el transportador no podrá moverse más o se activará una señal de alarma.

4.7.Video del sistema de dirección del SPMT.

4.8 Sistema de operación y control microeléctrico

Durante la conducción, la palanca de dirección envía señales de dirección y nivelación que son valores de conmutación.

Adoptando el sistema de control microeléctrico por computadora (se proporcionará un diagrama esquemático de control), se pueden realizar todos los modos múltiples a través del controlador. El sistema de control microeléctrico utiliza la comunicación por bus CAN, y cada acción o elemento de potencia está equipado con una placa de control de simulación. Cualquier señal de control e instrumentos se envían a la caja de control principal a través de un cable de múltiples núcleos y luego son procesados por la computadora central para controlar, ajustar y accionar los elementos correspondientes. Las condiciones de funcionamiento de todo el vehículo pueden simularse en la pantalla del gabinete de control y mostrarse en formato digital, lo que no solo es intuitivo sino también manejable.

4.9 Control antideslizante

Dado que se encuentra un sensor de velocidad de rotación en cada eje de tracción, el sistema microeléctrico monitorea en tiempo real la relación de deslizamiento real durante la conducción. Si la relación de deslizamiento de una rueda motriz supera el valor establecido, el sistema microeléctrico enviará una señal de inmediato para reducir el desplazamiento del motor de la rueda motriz. Los pasos son para asegurar la tracción de las otras ruedas motrices, cumplir con el control antideslizante y proteger el motor.

4.10 Sistema de frenos

El sistema de frenos utiliza frenos de zapata y está equipado con un compresor de aire. La cámara de aire de frenado de doble cavidad realiza su función mediante la energía del resorte y la cámara de aire de freno de diafragma. Cuando la cámara de aire de resorte se desinfla mediante la válvula de control manual, el resorte puede aplicar el freno de estacionamiento. Si hay algún problema con el compresor de aire, el resorte puede cumplir la función de freno por sí solo.

Existen dos conjuntos de sistemas de compresor de aire. Uno es el sistema de freno de servicio y el otro es el sistema de freno de estacionamiento independiente.

Freno de servicio: Durante el frenado, el aire comprimido entra directamente en el cilindro de diafragma desde el depósito de aire para frenar.

Freno de estacionamiento: El freno de estacionamiento se puede aplicar mediante la fuerza del resorte (incluso si hay una falla en la tubería).

4.11 Sistema de control eléctrico

El voltaje nominal del transportador de módulos autopropulsado es de 28V, con dos baterías de 180AH. Los instrumentos de control eléctrico y monitoreo de la UGP adoptan una pantalla de cristal líquido a color.

El sistema microcontrolador utiliza controladores especiales Bosch Rexroth para el camión de ingeniería RC6-9 y su módulo expandido para garantizar su confiabilidad y estabilidad. Las comunicaciones entre los controladores y entre los controladores y las pantallas se realizan a través del bus CAN.

Además de las funciones comunes de operación y monitoreo, el sistema de control eléctrico también tiene las siguientes funciones de visualización.

Indicación del instrumento: velocidad, velocidad de rotación del motor, presión de aceite, temperatura del aceite, temperatura del agua y presión de aire del sistema de frenos;

Luces de advertencia: indicador de filtro de alta presión de giro, indicador de control de precalentamiento, indicador del sistema de accionamiento de filtro de succión y retorno de aceite, indicador de alarma de freno de presión de aire, indicador de alarma de filtro de retorno de aceite, indicador de carga de la batería, indicador de freno de estacionamiento, indicador de alarma de bajo nivel de combustible, indicador de alarma de presión de aceite del motor, indicador de alarma de temperatura del refrigerante, indicador de alarma de nivel de aceite hidráulico, indicador de alarma de filtro de aire.

Iluminación: señales de giro, retroceso, alarma, lámpara de contorno, faro.

El transportador está equipado con la caja de control y todos los componentes de control se encuentran en la caja de control. Las marcas del número de línea (número de terminal) en el vehículo deben coincidir con los planos, y todas las marcas deben estar firmes y ser fiables. Todos los componentes del vehículo deben estar disponibles y coincidir con los planos.

Configuración del sistema de control eléctrico: los controladores especiales para el camión de ingeniería, la pantalla LCD, el codificador, el sensor de presión y el cable principal son importados y el estándar de seguridad del dispositivo electrónico es IP65. Los componentes eléctricos y los cables comunes adoptan productos de empresas conjuntas de primer nivel y productos militares industriales. La norma de satisfacción de las cajas de control eléctrico y los componentes eléctricos es IP 55.

4.12 Control remoto

Hay un control remoto por radio y un control remoto de dirección de emergencia. El control remoto por radio puede lograr funciones de aceleración, elevación, descenso, avance, retroceso, giro a la izquierda y derecha, encendido, apagado, frenado de emergencia, configuración del modo de dirección, monitoreo de información, etc.

El control remoto de dirección de emergencia puede lograr la función de dirección de cada rueda de manera independiente. Si la desviación de dirección supera los 8°, se puede utilizar el control remoto de dirección de emergencia para direccionar la rueda correspondiente a la posición inicial.

4.13 Conexión

Cada transportador modular no está conectado. Se utiliza un pasador de unión hidráulica en la conexión longitudinal y un dispositivo de conexión transversal en la conexión transversal.

Cada módulo tiene su propio sistema de control, que puede lograr funciones como la sincronización de dirección automática. A través de la información del bus CAN, los módulos también pueden lograr la sincronización de coordenadas. Durante la comunicación, un módulo se define como unidad maestra, y los otros módulos reciben las órdenes, como dirección, conducción y frenado, de la unidad maestra.

4.14 Pintura

Después de la limpieza por chorro de arena, la superficie de la estructura de acero alcanza el grado SA2.5. El espesor de la aplicación y la película de pintura debe cumplir con el estándar nacional (más de 150 μm). Se utiliza pintura de una marca reconocida en la pintura. La mayoría de la capa superior es R03. Todos los accesorios pequeños adoptan galvanización.